化工行業作為國民經濟的支柱產業之一,其生產過程的精準性、穩定性與安全性直接關系到產品質量和企業效益。在傳統化工配料環節,人工操作往往面臨配料精度低、生產效率慢、安全風險高、數據追溯難等諸多痛點,而自動配料系統的出現與應用,正為化工行業帶來一場深刻的生產變革。

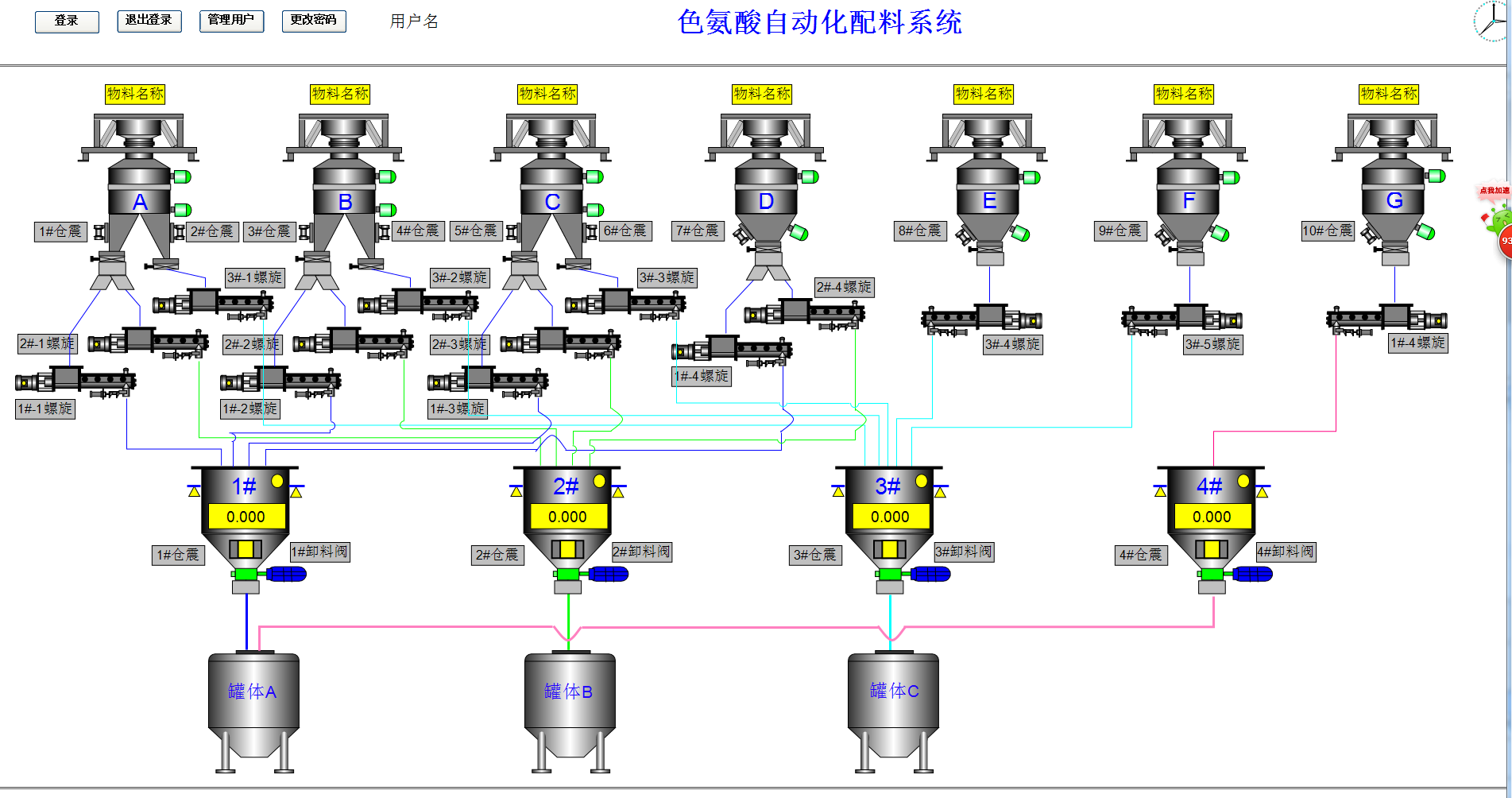

自動配料系統是一套融合了傳感器技術、自動化控制技術、計算機技術和物聯網技術的智能化生產解決方案,能夠根據預設配方和工藝要求,實現對多種化工原料的自動輸送、計量、配比、混合及投料。在化工生產的眾多環節中,自動配料系統都展現出不可替代的優勢。

在精細化工領域,產品配方往往復雜且嚴苛,原料配比的細微偏差都可能導致產品性能大幅波動。自動配料系統通過高精度稱重傳感器、流量計等設備,可將配料誤差控制在極小范圍內,完美契合精細化工對原料配比的高精度要求。同時,系統可預先存儲上千種配方,生產時只需一鍵調取,即可快速切換生產方案,大大縮短了產品換型的時間,提升了生產線的柔性化生產能力。對于涂料、膠粘劑、日化原料等精細化工產品的生產而言,自動配料系統不僅保障了產品質量的一致性,更顯著提高了生產效率。

在大宗化工原料生產中,自動配料系統則解決了傳統人工配料效率低下、勞動強度大的問題。大宗化工生產通常需要處理噸級以上的原料,人工搬運、計量不僅耗時耗力,還存在極大的安全隱患。自動配料系統可與輸送機、料倉等設備無縫對接,實現原料的自動化輸送與精準計量,整個過程無需人工干預,有效降低了工人的勞動強度,同時避免了人工接觸易燃易爆、有毒有害化工原料的風險。此外,系統能夠實現連續化配料作業,配合后續的反應釜等設備形成閉環生產,大幅提升了整條生產線的產能。

安全與合規性是化工生產的重中之重,自動配料系統在這方面同樣發揮著關鍵作用。系統配備了完善的安全監測與預警裝置,可實時監測原料輸送壓力、料倉料位、設備運行狀態等參數,一旦出現異常,如原料泄漏、設備過載等情況,系統會立即發出警報并自動停機,從源頭規避安全事故的發生。同時,自動配料系統具備完整的數據追溯功能,每一批次產品的配料原料種類、用量、配比時間、設備運行參數等信息都會被實時記錄并存儲,當產品質量出現問題時,工作人員可快速追溯到配料環節的相關數據,為問題排查提供精準依據,助力企業滿足化工行業嚴苛的監管要求。

當然,自動配料系統在化工行業的應用也面臨著一些挑戰,比如不同化工原料的物理化學性質差異大,部分原料具有腐蝕性、粘性、易揚塵等特點,對系統的設備材質、密封性能和防堵設計提出了更高要求;老舊化工生產線的自動化改造也存在成本高、兼容性難等問題。但隨著技術的不斷進步,自動配料系統正朝著更智能、更柔性、更耐腐蝕的方向發展,例如引入人工智能算法實現配料過程的自適應優化,采用新型防腐耐磨材料提升設備耐用性,開發模塊化設計降低老舊生產線的改造難度。

如今,在綠色化工、智能化工的發展趨勢下,自動配料系統已不再是化工企業的“加分項”,而是實現高質量發展的“必備項”。它不僅幫助化工企業降本增效、提質保安全,更推動著化工行業從傳統粗放式生產向智能化、精細化生產轉型,為化工行業的可持續發展注入了強勁動力。